気温もだいぶ上昇し、アッツアツな季節となりましたね。放熱用グリス塗り日和です。今日も今日とて修理して行きましょう!

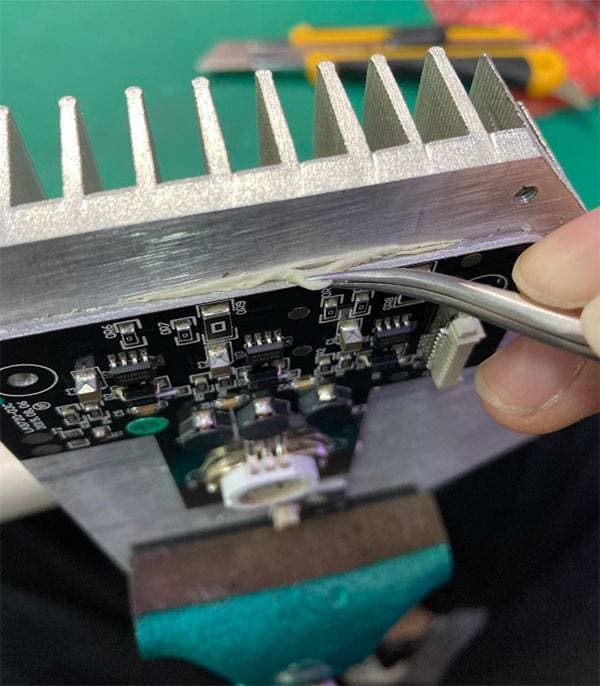

早速、PCB(※PCB=printed circuit board (プリント回路板))の固定ネジを外して…

あっ、あれっ…

PCBが外れない!!!!

この放熱用グリス…もしかして…

固まるタイプっ…?!

という小事件がありました。

これは…ということで、もしご自身で放熱グリス塗り直しのメンテナンスされる方がいらっしゃった時のために、放熱用グリスの液体タイプ、硬化タイプの使用用途のそれぞれの違いについて書き綴っていこうかと思います。

前回の記事にて、放熱用グリスとメンテナンスについてご紹介しています。

併せてご参照ください。

■ 放熱用グリス・硬化タイプ

販売サイトなどを眺めてみると、硬化タイプの放熱用グリスの販売があります。 前回ブログにて放熱用シリコーングリスというものを紹介した際は、ペースト状の物を使用しました。そちらは硬化しないタイプとなっており、塗り直しができるので定期的なメンテナンスによって効果をリフレッシュすることができます。

が、しかし。今回修理で預かった個体で使用されていたものは硬化タイプでした。メーカーサイトを見ると、0.92(W/m・K)との記載(液体タイプは0.84(W/m・K))があり、熱伝導率はそこまで大差ありません。さらに、硬化タイプを使用すると、固定=取り外しがしにくくなるというデメリットが見えてしまいます。

ただ、侮ることなかれ。 こういう製品があるということは、使用方法・用途というのはもちろん存在するのです。

■ 硬化タイプの使用用途とは?

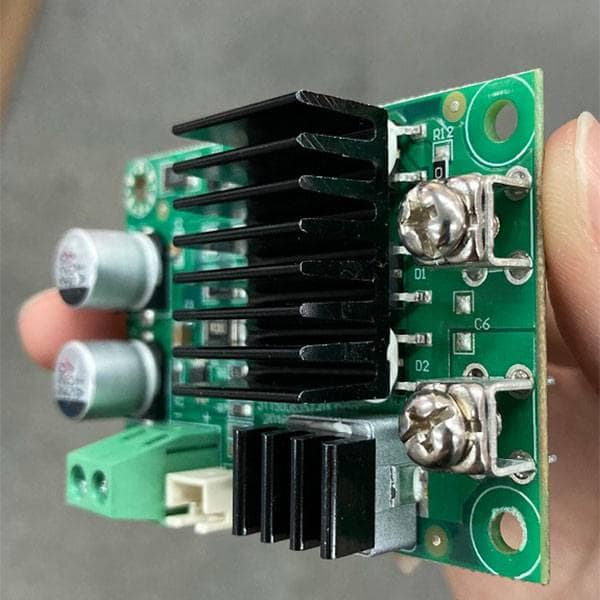

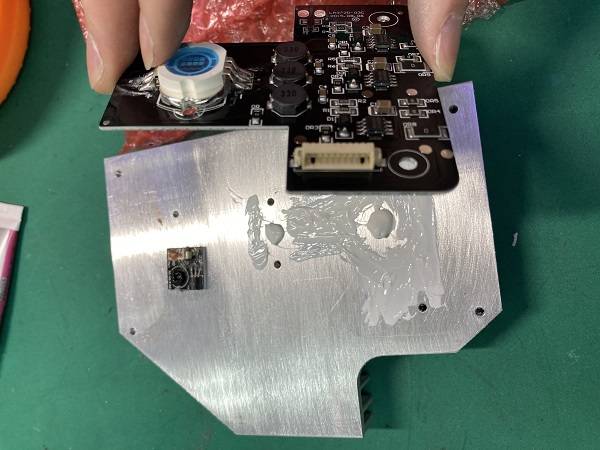

硬化タイプを使用すると、要はパーツ同士を固定(=接着)できるということになります。 例を挙げますと、画像のような小さな部品の放熱用にヒートシンクを使用したい時などです。 通常、小さな部品にネジ穴を開けてヒートシンクを固定することは不可能ですので、 そんな時に使用するのが硬化タイプの放熱用グリスです。

そう。ネジで固定できなければ貼り付けてしまえばよいのです。

そんな感じで、小さなパーツの放熱を手助けすることができます。 他にもトライアック等の固定に使われていますね。

メーカーサイトのレビューを見ると様々な用途で使っている方がいるようです。隙間に塗ることで防水シールとして使用したり、応急処置的ではありますが、断線箇所の絶縁に使用したり等ですね。(レビュー欄、参考になります。)

と、長くなりましたが、修理を再開しましょう。

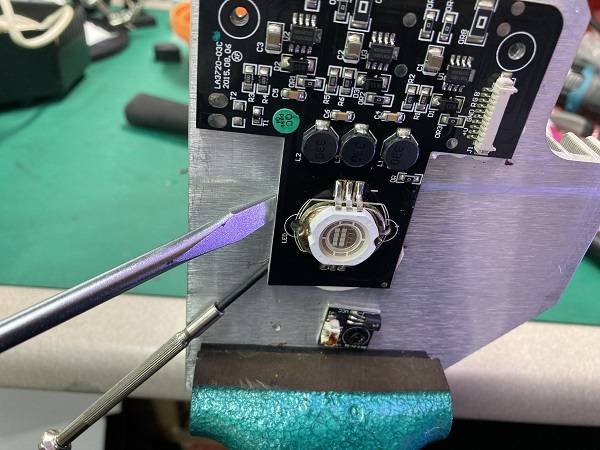

PCBをヒートシンクから剥がし…

(パワーァ!)

(パカッ…)

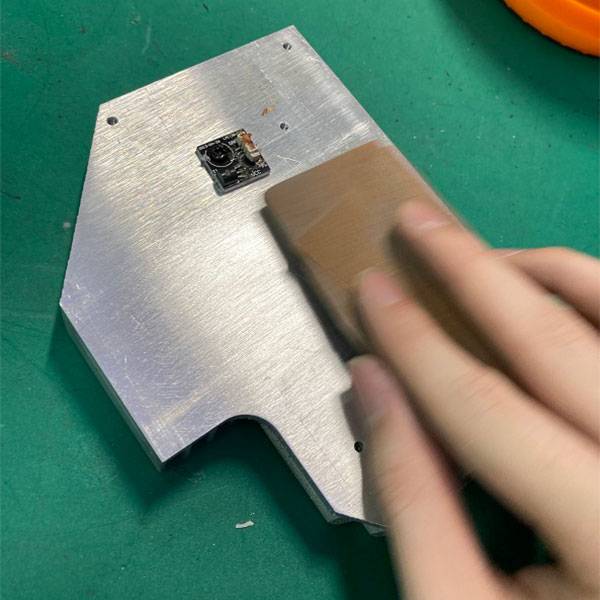

やすりでヒートシンク表面を馴らし…

液体タイプの放熱グリスを塗り直し…

PCBを交換して組み上げたら動作確認して修理完了です!

(実は、なかなか苦戦しました…汗 )

■ まとめ

というわけで、修理も無事に終わりましたのでまとめますと、

- 液体放熱グリスと硬化放熱グリスでは使用用途が異なる

- 基本は液体グリスを使用するのが

- 小さいヒートシンクの固定、また防水シールには硬化グリス

といった感じです。

剥がすときの破損のリスクが高いので、できれば接着固定はしてほしくない…というのが修理に携わる人間としての本音なのですが、放熱用グリスの目的はあくまで放熱補助ですので、使用方法として間違いではありません。念のため補足します。

もしも迷ったら「ノーマル」。これ基本。以上です!

このブログが少しでも灯体メンテナンスのお役に立てれば幸いです。 ここまでご精読ありがとうございました

STAGE EVOLUTION ステージ照明

STAGE EVOLUTION ステージ照明

AMERICAN DJ ステージ照明

AMERICAN DJ ステージ照明

ELATION DMXコントローラー比較表

ELATION DMXコントローラー比較表

防滴パーライト特集

防滴パーライト特集

Nitec ステージ照明

Nitec ステージ照明

ELATION ムービングヘッド比較表

ELATION ムービングヘッド比較表